La Super Spartia revue et modifiée

La mode est revenues aux machines CNC à courroies. Un des avantages est de pouvoir aller plus vite. Pour la découpe proprement dite la vitesse obtenue avec des tiges filetées est suffisante (de l'ordre de 5 ou 6 mm/s) et la plupart du temps c'est la capacité de chauffe qui limite la vitesse dans la matière. Il y a aussi le fait que la qualité de la découpe (respect des formes et dimensions ainsi que l'état de surface) est bien meilleures si on limite la vitesse dans la matière à 2 mm/s.

Par contre lorsqu'on découpe des formes un peu plus compliquées de des sections d'ailes, on sait bien que les déplacements au niveau des chariots sont souvent bien plus rapides que l'avance du fil dans la matière. C'est là que les accélérations permettent des vitesses plus importantes de l'ordre de 10 à 20mm/s au niveau des chariots avec des moteurs peu puissants de 100 pas par tour, une mécanique à vis M6 et une machine bien réglée et rodée.

Lorsqu'on utilise aussi la Super Spartia avec son portique de fraisage, l'entraînement par tige filetée M6 est aussi bien assez rapide pour fraiser dans du CTP, du balsa du depron ou de l'époxy de CI. Mais si on veut faire des découpes dans du vinyle, les limitations de la vitesse deviennent vite ennuyeuses.

On trouve maintenant (grâce à la prolifération des imprimantes 3D) le matériel pour faire des machines à courroies très facilement sur le net et c'est pas cher. Le problème c'est que pour faire une machine à entraînement direct par courroies, les moteurs unipolaires 100 pas et la MM2001 qui a maintenant 15 ans ne conviennent plus! Il faut des moteurs 400 pas plus puissants et une carte électronique adaptée qui peut les commander en mode micro pas sinon c'est beaucoup trop imprécis, ça manque de couple et de force de maintien lorsque les moteurs ne sont pas alimentés. c'est d'ailleurs un problème pour les Y lorsqu'on utilise un arc assez lourd car les chariots ont tendance à descendre tout seuls sous le poids de l'arc.

J'avais toutefois envie de goûter aux courroies mais sans changer ma bonne vieille MM2001 ni les moteurs qui vont bien. La solution : une réduction mécanique!

Encore mieux, une réduction à vis sans fin permettrait d'avoir le bon rapport de réduction en un seul étage. ce système annule aussi l'inertie et génère un blocage automatique lorsque les moteurs ne sont pas alimentés. J'ai beaucoup cherché et je n'ai rien trouvé de tout fait, ni en métal ni en plastique qui soit facilement adaptable et financièrement intéressant.

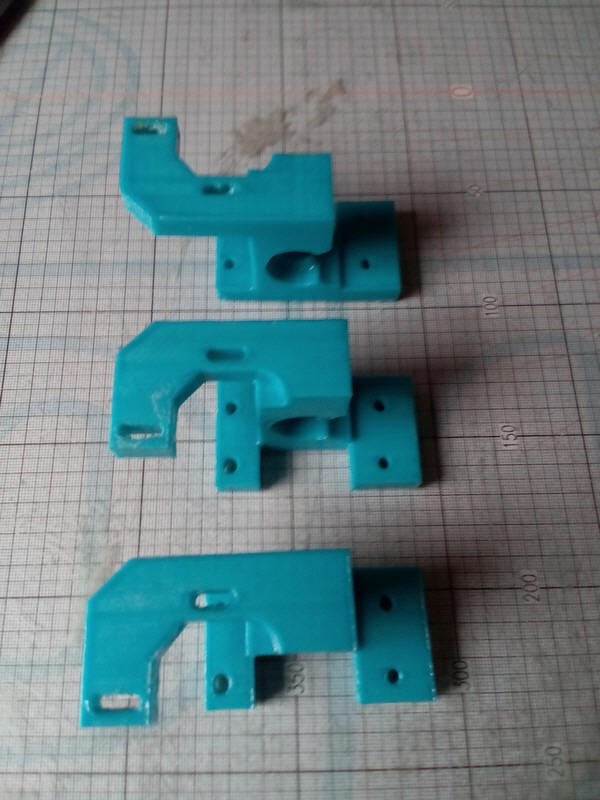

J'a donc pensé à réaliser moi même les réducteurs, en plastique avec mon imprimante 3D!

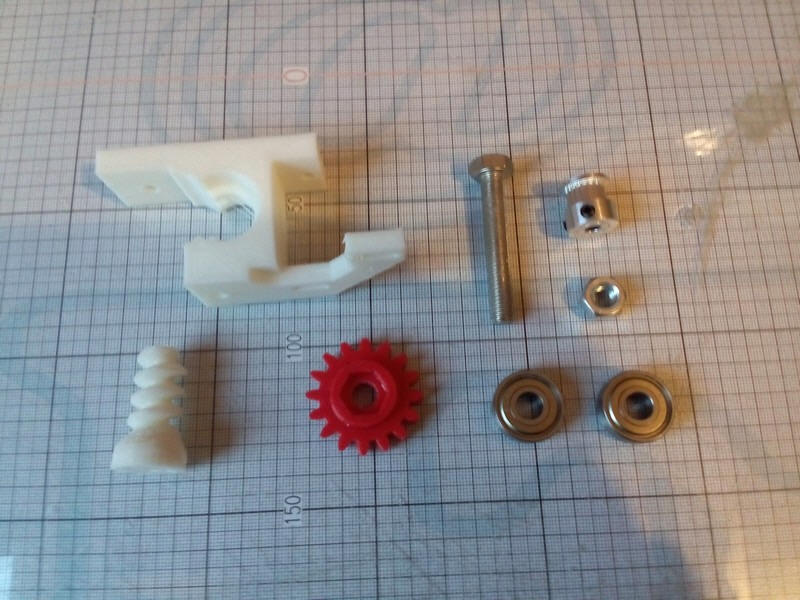

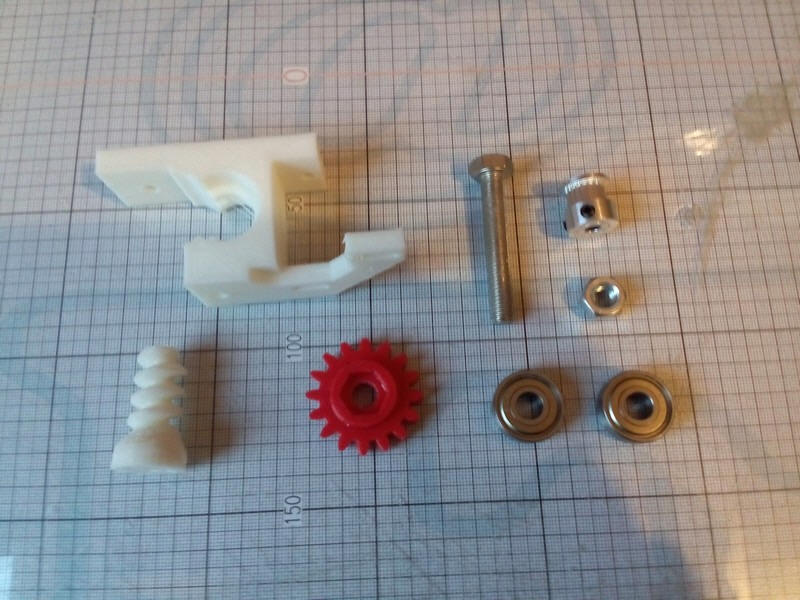

Voici les pièces nécessaires pour réaliser un réducteur.

Il y a trois pièces imprimées 3D, Un boulon M8 et son écrou, deux roulements standard de roller et une poulie crantée 20 dents.

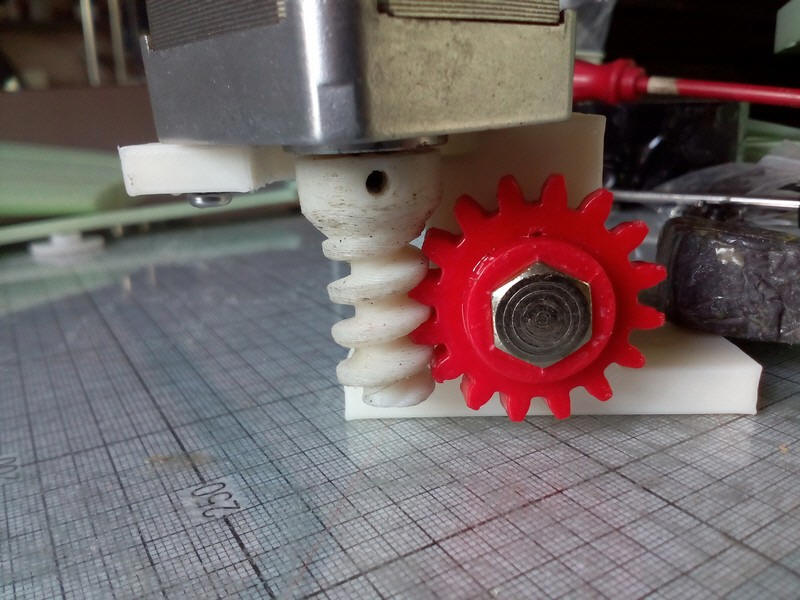

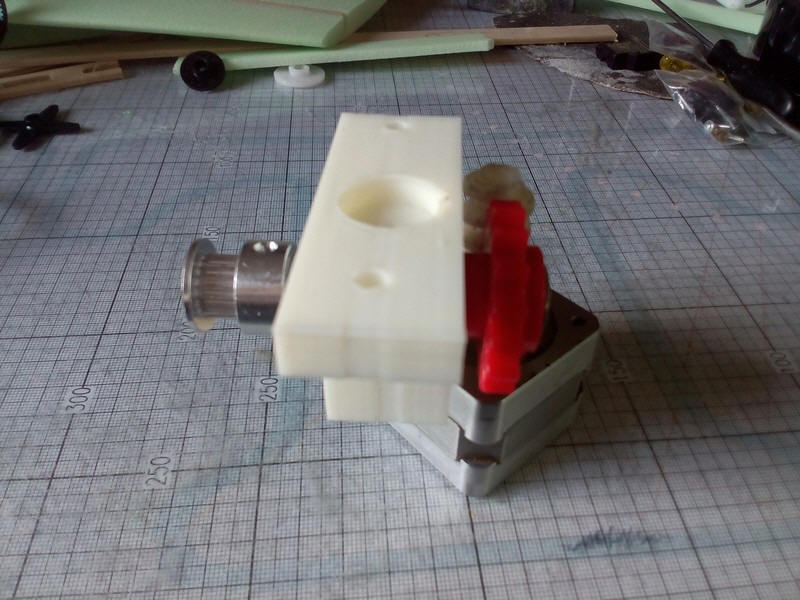

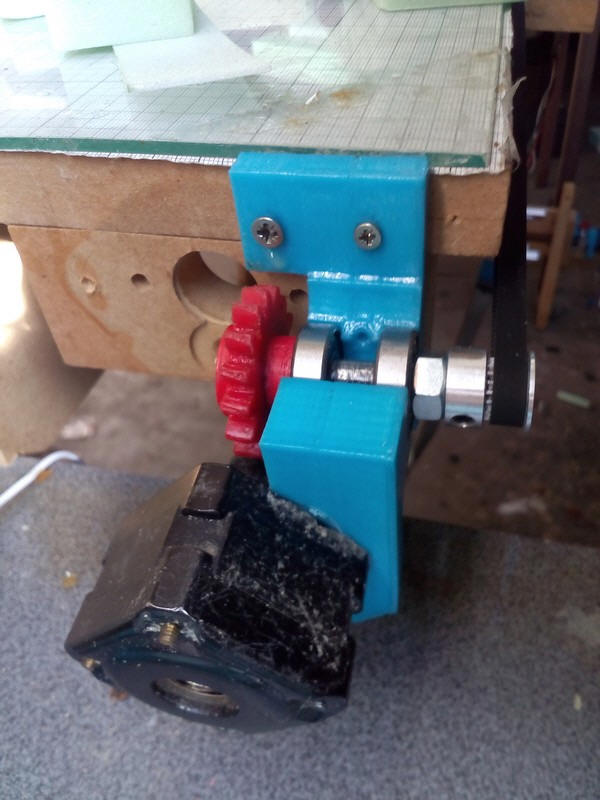

Le réducteur assemblé et monté sur lun moteur pas à pas de réserve et montre de très belles performances à vide

La vis sans fin est montée sur l'axe du moteur avec une vis de pression

Les deux roulements alignent l'engrenage et la poulie crantée qui sont montés sur le boulon M8

La partie fixe du mécanisme se visse facilement sur l'extrémité de la table. à la place du moteurs qui entraînait la tige filetée en direct

Je décide de faire l'installation sur le côté gauche de la table avec le moteur d'origine juste pour voir....

YESSSS.

Coup d'essai = coup de maître.

Je suis enchanté: ça fonctionne du premier coup!

La vis sans fin même pas rodée, installation vite faite sans modification à la

table si ce n'est démontage du moteur des X, enlèvement de la tige filetée, de

son accouplement et la pièce d’entraînement du chariot avec l' "écrou" teflon.

Puis installation du réducteur à la place du moteur d'origine avec deux vis à

bois, impression et installation du support de poulie libre à l'autre bout de la

table, et fixation de la courroie aux deux extrémisées du chariot avec de petits

cavaliers imprimés.

Depuis la table n'a pas arrêté de tourner et a été poussée dans toutes ses

extrémités. (avec enregistrements de vidéos pour les sceptiques)

Au cours des essais, je suis monté jusque 50mm/s mais j'ai réduit pour avoir un

fonctionnement absolument fiable dans toutes les conditions.

Premières conclusions :

Les + :

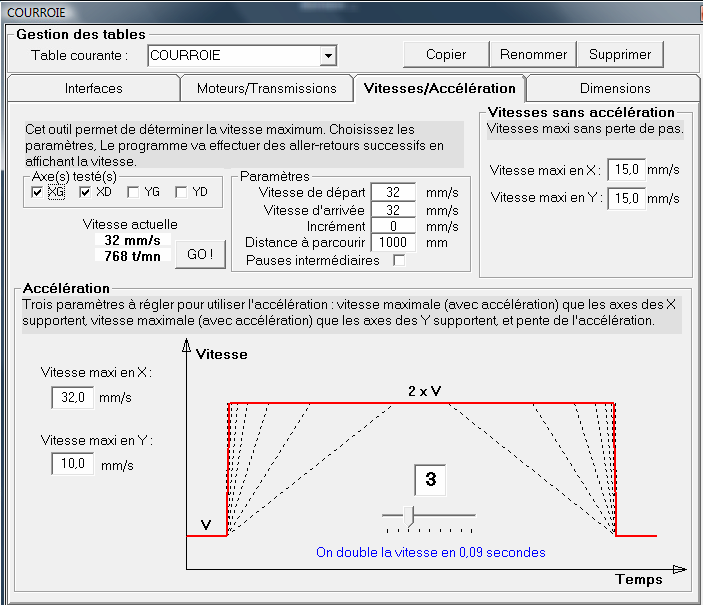

32mm/s avec pentes d'accélérations de 3

15mm/s sans accélérations!

Mouvements à 0,5mm/s et même beaucoup plus bas très fluides (autant qu'avec les

vis d'origine : pas de saccades.

Fort couple, difficile d’arrêter le chariot à la main malgré le petit moteur

unipolaire 100 pas alimenté par ma vieille mm2001.

Aucune inertie lors de l'inversion de sens, même à grande vitesse et

accélérations très rapides.

Lorsqu'on fait tourner en même temps avec les pulses à la même fréquence pour

mes deux X (le côté gauche avec la courroie à entraînement réducté et le côté

droit avec la vis inox M6 d'origine, on voit très clairement que le système à vis décroche

lors des inversions brusques de sens, même avec des pentes d'accélérations bien

plus lentes de 6 ou 7. C'était déjà ce problème qui faisait que mettre des vis

plus grosse n'améliorait pas la vitesse max, au contraire provoquait des

décrochages intempestifs.

Les - :

Un peu plus bruyant à certaines vitesses, mais j'essayerai de

placer des silentbloc pour la fixation du moteur ou du bloc moto-réducteur à la

table

Encombrement : le moteur dépasse de 46mm en plus dans l'axe de X et est 30mm

plus bas par rapport à la surface de la table.

Détails des tests :

J'ai tout d'abord paramétré une nouvelle table dans RP-FC (on ne sait jamais

qu'il faille revenir en arrière vers une configuration qui marche pas trop mal

depuis des années!)

J'ai toujours mes moteurs type Conrad 100pas et la MM2001 est configurée en

demis pas et 30 KHz

J'ai donc une vis sans fin en plastoche imprimée en PLA et une roue dentée 16

dents avec le bon module aussi imprimée mais en ABS et qui a subi un polissage

chimique aux vapeurs d'acétone.

et une poulie crantée GT2 20 dents de chez Bangood

J'ai utilisé l'utilitaire de test des vitesses de RP-FC :

La combinaison de 16 dents (du réducteur imprimé) avec une courroie crantée au

pas de 2mm et une poulie 20 dents donnent 2,5mm/tour au lieu de 1mm/tour pour la

vis M6.

Pour les vitesses, après quelques essais, j'ai fixé la vitesse max sans

accélération à 15mm/s et la vitesse max avec accélérations à 32mm/s la pente

d'accélération qui va bien est de 3

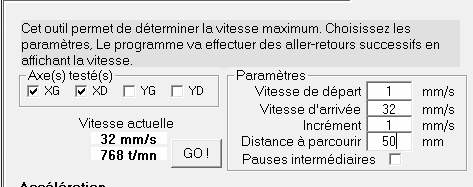

Pour faire les tests enregistrés en vidéo, j'ai d'abord utilisé l'utilitaire de

RP-FC de test des vitesses max :

Les chariots des X font des allers-retours de 50 mm à des vitesses de plus en

plus importantes en partant de 1mm/s jusqu’à 32mm/s avec un incrément de 1mm/s à

chaque itération.

Le chariot X droit fait la même chose mais avec sa transmission par vis M6, il

fait 2,5 X moins de trajet dans le même temps soit seulement 20 mm.

- La première petite vidéo montre l'installation, avec la différence côté gauche

et côté droit (et la vieille mm2001 toute pleine de poussières qui fonctionne

toujours très bien) :

- On peut voir dans la vidéo

(un peu longue) du test complet, que après un peu moins de 6

minutes à 20mm/s coté gauche soit environs 8mm/s pour le chariot droit que

celui-ci décroche lors de l'inversion de sens (pour ce test j'avais choisi une

pente d'accélération de 6 alors que d'habitude je travaille avec une pente de 7

, qui permet d'aller un peu plus vite que 10mm/ sans décrochage). Ce décrochage

est du à l'inertie de la masse de la tige filetée. J'avais déjà remarqué cela

lors des essais avec des tiges filetées de 8 et 10mm il y a longtemps, et aussi

avec la table de feu Marcel du club qui avait des ennuis similaires simplement

parce qu'il avait ajouté des manivelles métalliques au bout de ses tiges

filetées!

Sur la vidéo ci dessous,

On peut voir une série d'aller-retours à 32mm/s sur toute la longueur utile de

la table qui est maintenant de 1000mm au lieu des 950mm utiles avec les tiges

filetées. Cette longueur est limitée seulement par la longueur de mes

cornières et donc pourrait être très facilement augmentée avec ce système de

transmission. On peut constater qu'il n'y a aucune perte de pas. Les essais

suivant on montré que même en diminuant les pentes sur 3, les inversions de

sens brusque ne provoquent aucun décrochage à 32mm/S.

Pourquoi vouloir aller plus vite alors que j'ai déjà signalé que pour avoir de

belles découpes très précises il valait mieux ne pas dépasser 2mm/s dans la

matière?

Et bien parce que pour certaines découpes complexes comme celles de mes

derniers modèles, avec une vitesse max de 10mm/s au niveau des chariots,

j'étais souvent limité à moins de 1mm/s voir 0,5mm/s dans la matière avec un

réglage de chauffe qui devient moins précis...

Une autre raison pour laquelle je suis intéressé part des vitesses plus

importantes, c'est que j'utilise aussi fréquemment ma Super Spartia pour

découper du vinyle et que là aussi je peux gagner pas mal de temps en

découpant 3X plus vite!

Je suis donc convaincu par ces tests de vitesse et fluidité. La précision reste aussi au rendez vous apparemment, mais il faudra tester avec de vraies découpes.

J'imprime donc le même système en symétrique pour équiper le côté droit de la table.

Mais à la suite d'encore pas mal d'essais je me rend compte que lorsque les moteurs restent alimentés à l'arrêt très longtemps leur dégagement de chaleur ramollit le PLA des supports et ça coince car la vis sans fin et le pignon ne sont plus bien alignés ;-((

Je recommence donc ces pièces mais en ABS cette fois.

côté gauche

côté droit

Pour les deux Y de la version fil-chaud, je vais peut être conserver les vis qui posaient nettement moins de problèmes que sur les X et si je me souviens bien pouvaient aller à plus de 20mm/S. Mais je vais quand même étudier la possibilité d'équiper aussi les axes verticaux avec le nouveau système.

Comme le but était aussi de pouvoir découper le vinyle à grande vitesse j'installe le même système sur le portique de fraisage :

le système installé sur le portique de fraisage

fixation de la courroie sur le chariot

j'en ai profité pour installer un système de rattrapage de jeu imprimé 3D inspiré de ce qu'avait fait Roland Poidevin sur sa Super Spartia.

prêt pour faire les premiers essais de découpe vinyle.

démo de découpe de vinyle

A SUIVRE