Le grand Gloster Meteor.

Le C-119 est un peu en standby car j'ai eu beaucoup d'autre choses à faire et j'ai décidé de le mettre de côté jusqu'au printemps.

Les camarades du club m'ont un peu excité avec leurs projets de jets à turbines électriques format 90mm.

Il semblerait qu'on puisse maintenant réaliser des jets avec de très bonne performances avec le matériel qu'on trouve sur le marché.

Un vieux rêve est remonté à la surface : un très gros Antonov 225 avec 6 turbines 90mm!!!!

Mais avant de me lancer dans ce projet il faut d'abord que je termine le C-119, pourtant j'aimerais déja essayer deux de ces turbines sur un modèle de taille raisonnable.

J'avais déjà réalisé un Meteor de petite taille et comme il volait très bien, pourquoi pas le faire en 2M d'envergure...

J'ai très peu de temps disponible, mais je décide quand même de me lancer dans une réalisation très rapide de ce modèle

échelle 1/6

2 versions possibles:

le Mk3 et le F4

Le Gloster Meteor Mk3

Envergure : 2m

Longueur : 1m90

Masse estimée : 5Kg

Le Gloster Meteor F4 (celui utilisé par l'armée belge avant le F8)

Envergure : 1m75

Longueur : 1m90

Masse estimée : 5Kg

Je vais dans un premier temps réaliser le MK3 qui a plus de surface. si ça marche je ferai un dossier et pourquoi pas aussi un proto F4...

Le Gloster Meteor Mk3

Patron de placement des blocs (Mk3)

Si on ne fait aucune erreur 3 plaques de 1250 x 600 x 100 suffisent

prévoyez quand même 4 plaques pour le cas où!

Découpes :

Il s'agit ci-dessous des découpes du premier prototype.

J'ai modifié certains fichiers pour découper le F4 et dans le dossier final, j'adopterai les mêmes techniques modifiées pour le Mk3.

1) Le fuseau

Découpe du passage d'aile dans les blocs F3

Passage de l'aile droite dans le flanc droit

Idem pour l'aile gauche dans le flanc gauche

Découpe du tronçon F3 dans le même bloc après l'avoir repositionné

résultat :

F3 gauche

Les deux flancs présentés ensemble

Découpe du passage de dérive dans les blocs F4et F5 placés l'un derrière l'autre...

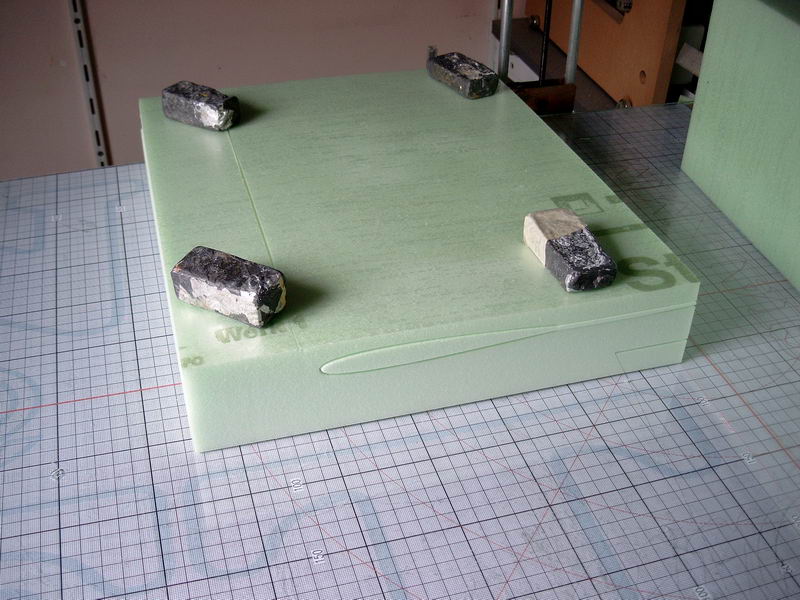

J'ai placé un petit bloc de mousse en dessous des poids pour éviter de les emporter lors du retour du fil!

Côté gauche

Le flanc droit démoulé, découpe du tronçon F4 gauche

Découpe de F1 gauche.

Il faudra poncer la petite protubérance sur le bout plein des deux tronçons F1...

Mais ensuite il faut y découper le dégagement pour les canons...

Les autres tronçons n'ont rien de particulier.

2) les réacteurs

Tous les tronçons sont très simples et il doivent chacun être coupés en 4 exemplaires

Les tronçons R2 sont un peu différents car la découpe intérieure a un diamètre un peu plus grand pour accueillir la cloison extérieure de la turbine.

La suite de tronçons de chacun des demi réacteurs hauts peuvent être collés ensemble en ajustant de manière à ce que le tube intérieur correspond parfaitement en alignement.

Pour les demi réacteurs inférieurs, on colle d'abord R2 et R3 ensemble puis on positionne les deux jeux R2R3 verticalement sur la table après avoir commandé le levage de la guillotine à ...mm

L'arrière des tronçons R3 dépasse du zéro de 20mm puis guillotine! et la jointure et bien perpendiculaire au fil!

Après avoir fait une première découpe, on retourne le tout de 180° pour couper l'autre côté!

Bien repérer les pièces correspondantes pour le replacer dans le bon ordre!

Le reste peut alors être collé ensemble, mais la trappe de visite n'est bien sûr pas collée et doit pouvoir sortit facilement

ci dessus la trappe sortie...

3) les ailes

On commence par la partie extérieure des ailes qui sont d'une seule pièce et pleines.

On utilise un bloc de 474 X 530 mm en 100 ou 2 x 50

d'épaisseur

On découpe une aile droite et une aile gauche avec le fichier n) aile2.cnc

Découpe de l'aile droite...

Et de l'aile gauche (j'ai utilisé un bloc de 100mm mais on peut découper les ailes dans deux blocs de 50...

J'ai placé un miroir sur le mur derrière la machine, ce qui me permet de voir ce qui se passe à l'emplanture lors de la découpe des ailes gauches!

Après découpe de l'aile , on peut utiliser le fichier o)

saumons.cnc pour couper la forme des saumons.

bloc debout sur son BF saumon vers le X=0

mais il faut être sûr du parfait positionnement!!!

On peut aussi découper cette forme dans les dépouilles vides et s'en servir pour

tracer le contour de la forme du saumon sur chacune des ailes pour ensuite les

couper au cutter...

On dresse l'emplanture avec un dièdre de 3.9 °

Partie intérieure de l'aile :

Elle sera découpée en deux pièces (extrados et intrados) pour pouvoir parfaitement aligner les demi coquilles des réacteurs...

J'ai prévu un évidement pour coller des renforts CTP pour un train rentrant... et des passages pour les câbles de puissance et des servos.

1) partie emplanture (avant le réacteur)

Bloc de 572 x 320 (malgré que la longueur fait 478) en 100 ou 2 x 50mm

d'épaisseur

On commence par découper l'extrados de l'aile droite avec le fichier p) aile1

extr E.cnc, ensuite dans le même bloc, après l'avoir pivoté de 180° sur le plan

horizontal, on découpe l'intrados aile gauche avec le fichier p) aile1 intr

E.cnc..

Ici j'avais déjà découpé l'emplanture droite et j'avais retiré les pièces, mais c'est mieux de découper un extrados (droit), puis un intrados gauche sans retirer la pièce déjà découpée... (voir photos de la découpe de la partie après le réacteur un peu plus loin...)

Découpe de l'aile gauche (extrados)

2) partie de l'aile 1 "saumon" (après le réacteur) :

On utilise un bloc de 571 x 75 en 100 ou 50 (2x)

on commence par m'extrados aile droite avec ce fichier :

pour découpe avec aile droite : placer le bloc à Z = 423 (par rapport au support

de fil gauche!)

découpe avec le fichier r) aile1 extr S.cnc

ensuite on utilise le fichier s) aile1 intr S.cnc après avoir pivoté le bloc de

180°

pour l'aile gauche, pareil en inversant la position!

3) Découpe du passage du réacteur dans les deux parties de l'aile 1 avec le fichier : t) passR aile1E.cnc

poser les deux extrados et le deux intrados de l'aile 1,

emplanture contre la table, le bord de fuite à offset X =20

découper le passage du réacteur...

Idem pour la partie extérieure de l'aile 1 avec le fichier : u) passR aile1S.cnc

Attention les BF doivent être positionné à offset X = 100!

On peut présenter les demi coquilles dans les ailes pour voir si tout c'est bien passé!

Remarque: cette manière de faire la jonction aile réacteur a été modifiée pour le modèle F4 et j'ai adapté les fichiers pour le Mk3.

4) Les empennages

Découpe de la partie basse de la dérive avec le fichier v) bas derive.cnc

On découpe ensuite le contour extérieur du bas de la dérive en plaçant le bloc verticalement

fichier w) forme Bas derive.cnc

On fait pareil pour le haut de la dérive en deux passes :

x) haut derive.cnc puis y) forme haut derive.cnc

Ensuite on découpe les deux demi stab dans un bloc de 60 ou 2 fois 30mm ( j'ai utilisé un morceau de 100 dans lequel j'ai fait une guillotine horizontale à 40mm (pour y couper les deux parties de la dérive et il me restait donc un panneau de 60mm que j'ai utilisé pour les deux demi stab

Le second demi stab coupé dans le même bloc avec z) demi stab.cnc

Ici découpe du contour des demi stabs ( fichier za) forme stab.cnc)

Dernières découpes pour cet avion : le support de stab en deux passes :

d'abord la vue de côté avec zb) supstab côté.cnc

et enfin la vue du dessus après avoir couché le bloc (zc) supstab dessus.cnc)

il faut conserver les dépouilles intérieures pour pouvoir poncer cette pièce fragile!

les différentes pièces des empennages

il faut poncer le support de stab pour se rapprocher d'une forme d'ogive...

Comme ça c'est bon pour moi...

Construction (assemblage)

Modifié dans la version finale des fichiers!

On prépare l'assemblage des deux partie de l'extrados de l'aile 1 et de la partie supérieur du réacteur.

On va coller sur une surface plate en la protégeant par un plastique...

On "pointe" d'abord avec quelques goute d'époxy rapide au niveau du bas (ou les pièces sont pratiquement en contact

Idem avec la partie extérieure de l'aile...

Ensuite on injecte une bonne quantité de PU (colle à bois B4)

La PU commence à gonfler (on peut mouiller légèrement pour accélérer)

ça gonfle (il faudra que tout l'interstice soit bien rempli de colle

On peut de temps en temps repousser la colle en expansion dans la fente puis on laisse sécher...